Опыт внедрения автоматизированной системы управления технологическим процессом (АСУ ТП)

на Дарасунском заводе горного оборудования

на Дарасунском заводе горного оборудования

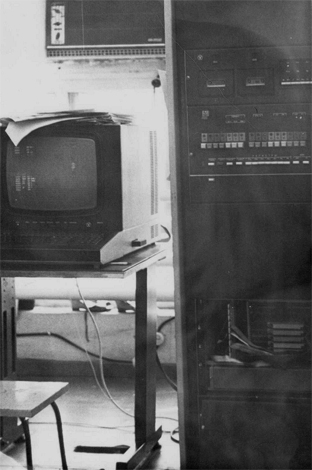

В начале 80-х годов на ДЗГО был создан и пущен в декабре 1982 г. в опытно-промышленную эксплуатацию автоматизированный технологический комплекс (АТК), т.е. АСУ ТП в современных терминах. Электромеханическую часть, программное обеспечение разработал ГПИ "Проектавтоматика" г.Кемерово, механическую часть комплекса, состав металлорежущего оборудования разработал институт ВНИПТИМ г.Кемерово. Комплекс представлял собой производственный участок в составе цеха ДЗГО. В состав АТК входила АТСС (автоматизированная транспортно-складская система), УВК (управляющий вычислительный комплекс) на базе мини-ЭВМ СМ-1 №4, парк металлорежущих станков. Примерно половину станков составляли станки с ЧПУ. Остальные станки - зубофрезерные полуавтоматы, шлифовальные станки, станки с цикловым управлением. Для уборки стружки применялась механизированная шнековая система стружкоудаления. Комплекс создавался силами ДЗГО. В состав АТСС входил 2-рядный 3-этажный склад- накопитель длиной 69 м. Между рядами ячеек двигался кран-штабелер с телескопическим грузозахватом для погрузки и выгрузки тар из ячейки в ячейку или на РМ. Ячейка для хранения тары с деталями и заготовками имела ширину 1м, т.е. склад имел в длину 69 ячеек, в высоту 3 этажа ячеек. Часть ячеек на первом этаже была выделена под рабочие места РМ (около станков). РМ имело 2 ячейки - одну для приема тары, другую - для выдачи тары с РМ. Грузоподъемность крана-штабелера составляла 500 кг. Кран-штабелер управлялся системой управления, которая позволяла управлять краном-штабелером как вручную с пульта управления диспетчера, так и автоматически от УВК через УСО (устройство связи с объектом управления). Система малых ЭВМ (СМ ЭВМ) специально разрабатывалась для применения в составе УВК, т.е. в АСУ ТП, имела в УСО модули для ввода сигналов и модули управления объектом. Объектом управления в данном случае являлся кран-штабелер. В автоматическом режиме УВК выдавал на кран-штабелер адрес - номер ячейки по длине (1-69), этаж (1-3) и сторону - ближнюю или дальнюю (0-1). Кран-штабелер начинал движение к нужной ячейке. Точность позиционирования крана была достаточно высокой, поэтому и сам склад- накопитель был выполнен с высокой степенью точности. Для загрузки тар в склад и выгрузки готовых деталей из склада применялся цепной роликовый конвейер. Конвейер управлялся как вручную с пульта диспетчера, так и в автоматическом режиме от УВК. Для установки тар с заготовками на конвейер и снятия тар с готовыми деталями с конвейера применялся кран-укосина, которым управлял стропальщик. Целью создания АТК было повышение эффективности производства деталей для серийного производства породопогрузочных машин и буровых кареток, выпускаемых ДЗГО. По замыслу разработчиков, номенклатура изготавливаемых деталей очень велика и мастер участка не может рационально спланировать и вовремя запустить нужные детали в обработку, что приводило к неритмичности и увеличению цикла производства. Исходными данными был месячный план производства деталей на участке. Путем последовательного запуска нескольких задач формировался график перемещения тар с деталями и заготовками для программы управления транспортом - краном-штабелером, т.е. последовательность перемещения тар из ячеек склада на рабочие места и обратно. Программа выдавала сигналы на систему управления краном-штабелером. На рабочих местах были датчики наличия тары, и как только рабочий заканчивал обработку этой тары с деталями, он заталкивал тару по рольгангу внутрь склада, датчик срабатывал и автоматически вызывался кран-штабелер и увозил тару в одну из ячеек склада на хранение. При освобождении рабочего места у станка тара из ячейки подавалась на следующую технологическую операцию на этот станок в соответствии с технологическим маршрутом изготовления детали. При расчетах использовалась НСИ - нормативно-справочная информация - справочники технологических маршрутов, оборудования, инструмента, информационная модель склада-накопителя и т.п.

Есть несколько причин неудачи проекта. Ошибочны были цели и задачи проекта и реализация проекта, какой бы она не была, уже не могла ничего изменить. Неверны были стратегические установки и никакие тактические решения не могли спасти проект. Нужно сказать, что все технические решения по проекту были полностью реализованы и работали, что и подтверждает такой вывод.

Необходимость такого комплекса обосновывалась тем, что в производстве находятся несколько сотен деталей, необходимых для серийного производства машин. Но упускался из виду тот факт, что все они находятся в производстве не одновременно, а периодически. Каждая деталь находилась в обработке всего в течение нескольких дней в календарном месяце. Мастеру участка не составляет большого труда следить за изготовлением деталей и заготовок. Получается, что комплекс изначально был не нужен.

Ошибкой было включение человека как рабочего органа в технологический процесс изготовления деталей. Если машине все равно, какие детали изготавливать, то человек заинтересован в изготовлении "выгодных" деталей, на которые выше расценки, что невольно приводило в нарушениям в технологическом процессе и конфликтам на производстве.

Ошибкой было и включение универсальных станков в состав комплекса наряду с полуавтоматами и промышленными работами.

Вносила свою лепту и ненадежность этой техники, непродуманность и недоработки "мелочей" в технологическом процессе. Стало ясно, что обоснованным и экономически выгодным решением было бы включение в состав комплекса только станков-автоматов, предназначенных для обработки узкого круга похожих деталей без сложной переналадки на другую деталь. Или создать несколько групп таких станков для обработки схожих деталей.

Также сыграла свою роль недостаточная мощность ЭВМ СМ-1, имевшая всего 32 Кбайта оперативной памяти. Для работы комплекса требовалась более производительная ЭВМ. В этом смысле комплекс опередил свое время. Почти все задачи были сегментированными и загружались в память поочередно. Наиболее доработанной оказалась программа ПУТ - программа управления краном-штабелером.

В силу указанных причин комплекс использовался как автоматизированный склад для компактного хранения деталей между операциями, так как он мог также работать и в ручном режиме под управлением человека-диспетчера. Однако при отказе крана-штабелера возникали трудности при извлечении ящиков с деталями из склада, так как их невозможно было брать мостовым краном. Сначала каждый ящик надо вывезти на роликовый конвейер, с которого мостовой кран мог забрать его. Автоматизированный склад еще как-то оправдывал себя, когда серийное производство было довольно большим. Когда заводы стали останавливаться и выпуск продукции сократился в 10-20 раз, необходимость даже в таком автоматизированном складе вообще отпала.

Такой комплекс мог еще как-то оправдать себя в условиях крупносерийного производства. Он мог бы состоять всего из нескольких станков-автоматов или полуавтоматов, работающих в комплексе с промышленными роботами. Детали должны быть однотипными типа валов или шестерен. Переналадка оборудования могла бы быть раз в сутки или в смену. Остальное время станки должны работать в автоматическом режиме. Затраты на создание такого комплекса неизмеримо выше и в условиях мелкосерийного производства себя не оправдывают.

8.03.2014 г.

Есть несколько причин неудачи проекта. Ошибочны были цели и задачи проекта и реализация проекта, какой бы она не была, уже не могла ничего изменить. Неверны были стратегические установки и никакие тактические решения не могли спасти проект. Нужно сказать, что все технические решения по проекту были полностью реализованы и работали, что и подтверждает такой вывод.

Необходимость такого комплекса обосновывалась тем, что в производстве находятся несколько сотен деталей, необходимых для серийного производства машин. Но упускался из виду тот факт, что все они находятся в производстве не одновременно, а периодически. Каждая деталь находилась в обработке всего в течение нескольких дней в календарном месяце. Мастеру участка не составляет большого труда следить за изготовлением деталей и заготовок. Получается, что комплекс изначально был не нужен.

Ошибкой было включение человека как рабочего органа в технологический процесс изготовления деталей. Если машине все равно, какие детали изготавливать, то человек заинтересован в изготовлении "выгодных" деталей, на которые выше расценки, что невольно приводило в нарушениям в технологическом процессе и конфликтам на производстве.

Ошибкой было и включение универсальных станков в состав комплекса наряду с полуавтоматами и промышленными работами.

Вносила свою лепту и ненадежность этой техники, непродуманность и недоработки "мелочей" в технологическом процессе. Стало ясно, что обоснованным и экономически выгодным решением было бы включение в состав комплекса только станков-автоматов, предназначенных для обработки узкого круга похожих деталей без сложной переналадки на другую деталь. Или создать несколько групп таких станков для обработки схожих деталей.

Также сыграла свою роль недостаточная мощность ЭВМ СМ-1, имевшая всего 32 Кбайта оперативной памяти. Для работы комплекса требовалась более производительная ЭВМ. В этом смысле комплекс опередил свое время. Почти все задачи были сегментированными и загружались в память поочередно. Наиболее доработанной оказалась программа ПУТ - программа управления краном-штабелером.

В силу указанных причин комплекс использовался как автоматизированный склад для компактного хранения деталей между операциями, так как он мог также работать и в ручном режиме под управлением человека-диспетчера. Однако при отказе крана-штабелера возникали трудности при извлечении ящиков с деталями из склада, так как их невозможно было брать мостовым краном. Сначала каждый ящик надо вывезти на роликовый конвейер, с которого мостовой кран мог забрать его. Автоматизированный склад еще как-то оправдывал себя, когда серийное производство было довольно большим. Когда заводы стали останавливаться и выпуск продукции сократился в 10-20 раз, необходимость даже в таком автоматизированном складе вообще отпала.

Такой комплекс мог еще как-то оправдать себя в условиях крупносерийного производства. Он мог бы состоять всего из нескольких станков-автоматов или полуавтоматов, работающих в комплексе с промышленными роботами. Детали должны быть однотипными типа валов или шестерен. Переналадка оборудования могла бы быть раз в сутки или в смену. Остальное время станки должны работать в автоматическом режиме. Затраты на создание такого комплекса неизмеримо выше и в условиях мелкосерийного производства себя не оправдывают.

8.03.2014 г.

УВК СМ-1 №4

УВК СМ-1 №4